滚珠丝杠是智能自动化设备的关键部件。随着产品精度要求的不断提高,极大地推动了机床的发展,使得越来越多的设备厂家采用数控技术,实现了从T形螺丝、皮带、链条等滚珠螺丝的传动。虽然滚珠丝杠的发展只有80年的历史,我国也只有40年的历史,但滚珠丝杠以其精度高、使用寿命长、扭矩小(仅为t型丝杠的三分之一)、节能环保等特点,受到各行业的青睐。

选择使用滚珠丝杠时,一般人会先考虑磨滚珠丝杠,而忽略冷轧丝杠。为什么?因为冷轧丝杠比磨丝杠出现的时间要晚很多。虽然它有很强的经济和市场价值。然而,由于过去使用的滚压设备产生的丝杠有一些难以克服的技术标准,丝杠一直徘徊在P7以下的水平,因此其应用仅限于传动水平。能否将冷轧滚珠丝杠的质量提高到P3 ~ P5?答案是肯定的,这里从以下几个方面简要介绍一下。

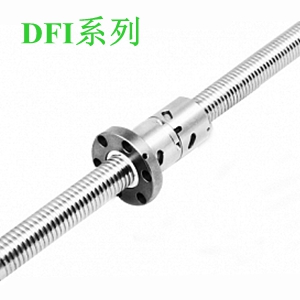

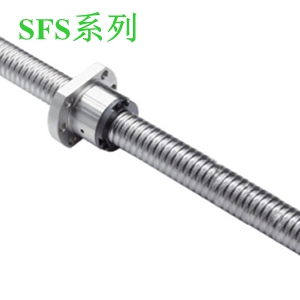

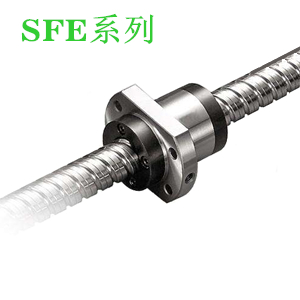

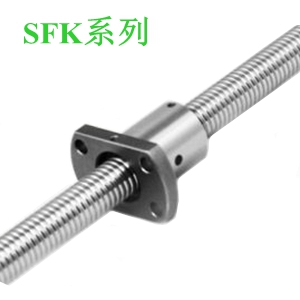

根据规格型号的不同,滚珠丝杠有二三百种,根据加工工艺的不同,大致可分为磨丝杠和滚丝杠。

采用传统的加工方法对丝杠进行精密磨削。它是以丝杠的中心孔为加工标准,通过车削、磨削来满足图纸设计的要求。通常需要20多步和30到40天。其制造精度可达到P1级。

冷轧丝杠顾名思义就是采用冷轧加工技术。它的特点是耗材少,加工成本低,生产效率高,加工周期短,易于实现大批量生产。因此,与磨削螺杆价格相比,具有更大的竞争优势。特别是当长径比大于1:50时,其优势尤为显著。滚珠丝杠的精度有几个指标。两个参数是非常重要的,即同轴度和径向跳动。径向跳动的重要性体现在轴承安装位置和螺母安装位置。内径公差越小,轴承座与螺母的同轴度越好。另一方面,滚珠丝杠在使用母机时,保持螺母预紧(预紧)产生的可重复往返力矩的允许误差。这个误差只与滚道的圆柱度密切相关。过大的直径误差会导致螺母松动或紧固。

丝杠的扭矩由丝杠气缸与滚道直径的一致性决定。但以往的冷轧设备和加工工艺很难达到这一目标值。因为旧的冷轧设备只使用一套可移动的压线模具和一套固定的压线。在轧制过程中,螺杆的中心轴会随着模具的移动而漂移,导致螺杆的中心轴发生偏移。单靠改善机械性能是难以克服这一点的。

近十年来,欧洲开发的一种新型冷轧设备解决了冷轧螺钉的冷度与滚道直径的一致性问题。在提高冷轧设备机械性能的同时,将原有的冷轧设备从一套动线滚压模具改为两套动线滚压模具,并引入了数控技术和传感技术。主键是用数控控制两套动线滚压模具。每一个滚丝模由一个精度为微米级的交流驱动器控制,数控控制每个驱动器来确定每一个滚丝模的位置。在轧制过程中,通过传感系统跟踪螺杆的中心轴变量,及时调整各螺模的进给位置,使轧机始终保持螺杆的中心轴。

上一篇:国产滚珠丝杆的技术动向